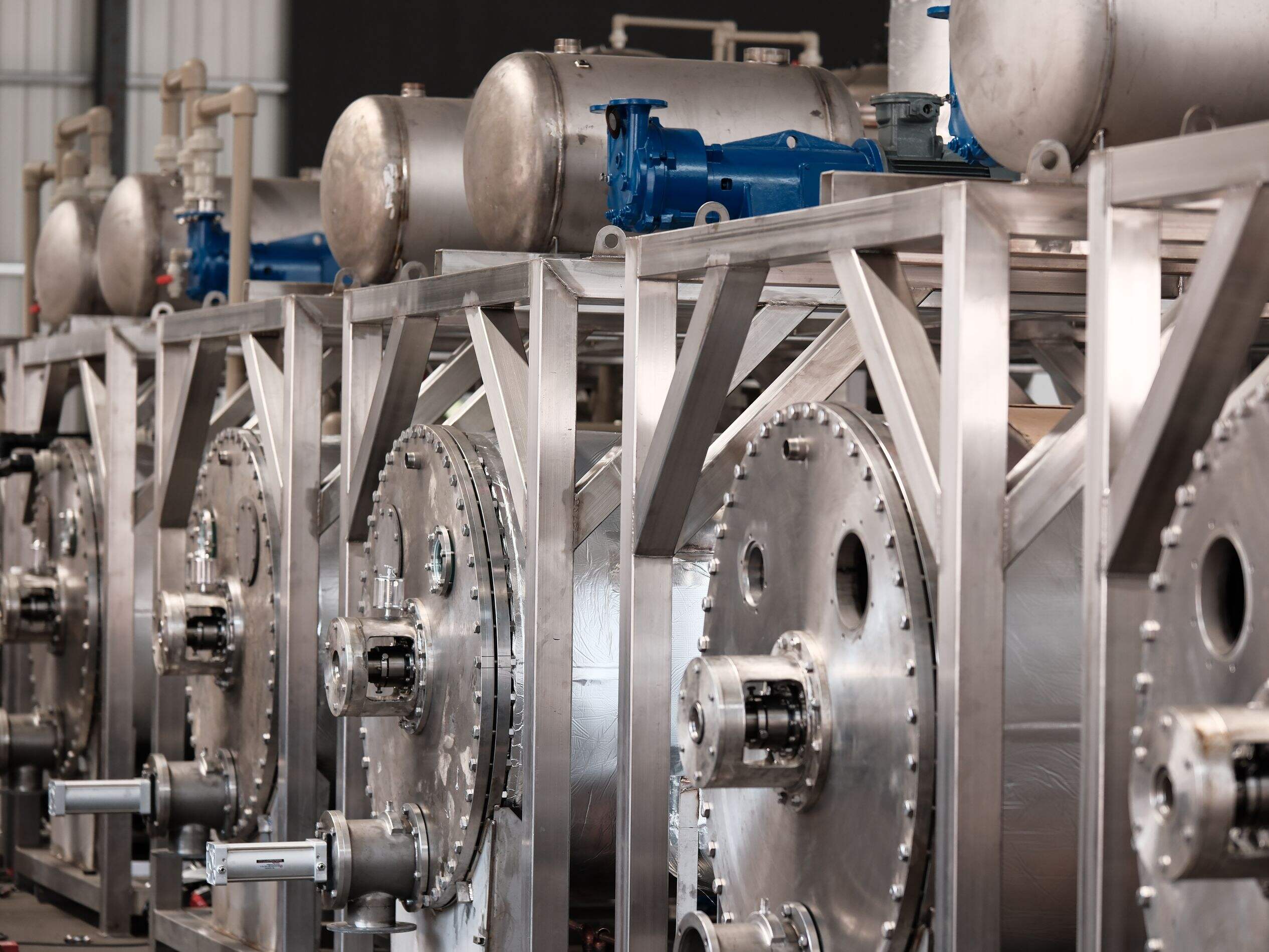

proceso de cristalización raspada

La cristalización por raspado es un proceso industrial avanzado diseñado para la separación y purificación eficientes de materiales cristalinos desde una solución o un fusible. Esta sofisticada tecnología utiliza raspadores operados mecánicamente que eliminan continuamente los depósitos cristalinos de las superficies de transferencia de calor enfriadas, asegurando una formación y crecimiento óptimos de los cristales. El proceso comienza cuando la solución o el fusible se introduce en un recipiente cristalizador equipado con superficies de enfriamiento. A medida que la temperatura disminuye, los cristales se forman en estas superficies y son inmediatamente raspados por cuchillas automatizadas, evitando un excesivo acumulo y manteniendo una transferencia de calor consistente. Los cristales raspados luego caen en la suspensión, donde continúan creciendo bajo condiciones controladas. Esta operación continua permite un control preciso sobre la distribución del tamaño de los cristales y los niveles de pureza. La tecnología encuentra aplicaciones extensas en diversas industrias, incluyendo procesamiento químico, fabricación farmacéutica y producción de alimentos. Su capacidad para manejar materiales de alta viscosidad y producir cristales uniformes la hace particularmente valiosa en aplicaciones especializadas como el procesamiento de cera de parafina y la producción de productos químicos especiales. El diseño del sistema incorpora características para el control de temperatura, ajuste de la velocidad del raspador y gestión del descarga del producto, permitiendo la optimización del proceso de cristalización según los requisitos específicos del producto y los parámetros operativos.