kratzkristallisationsprozess

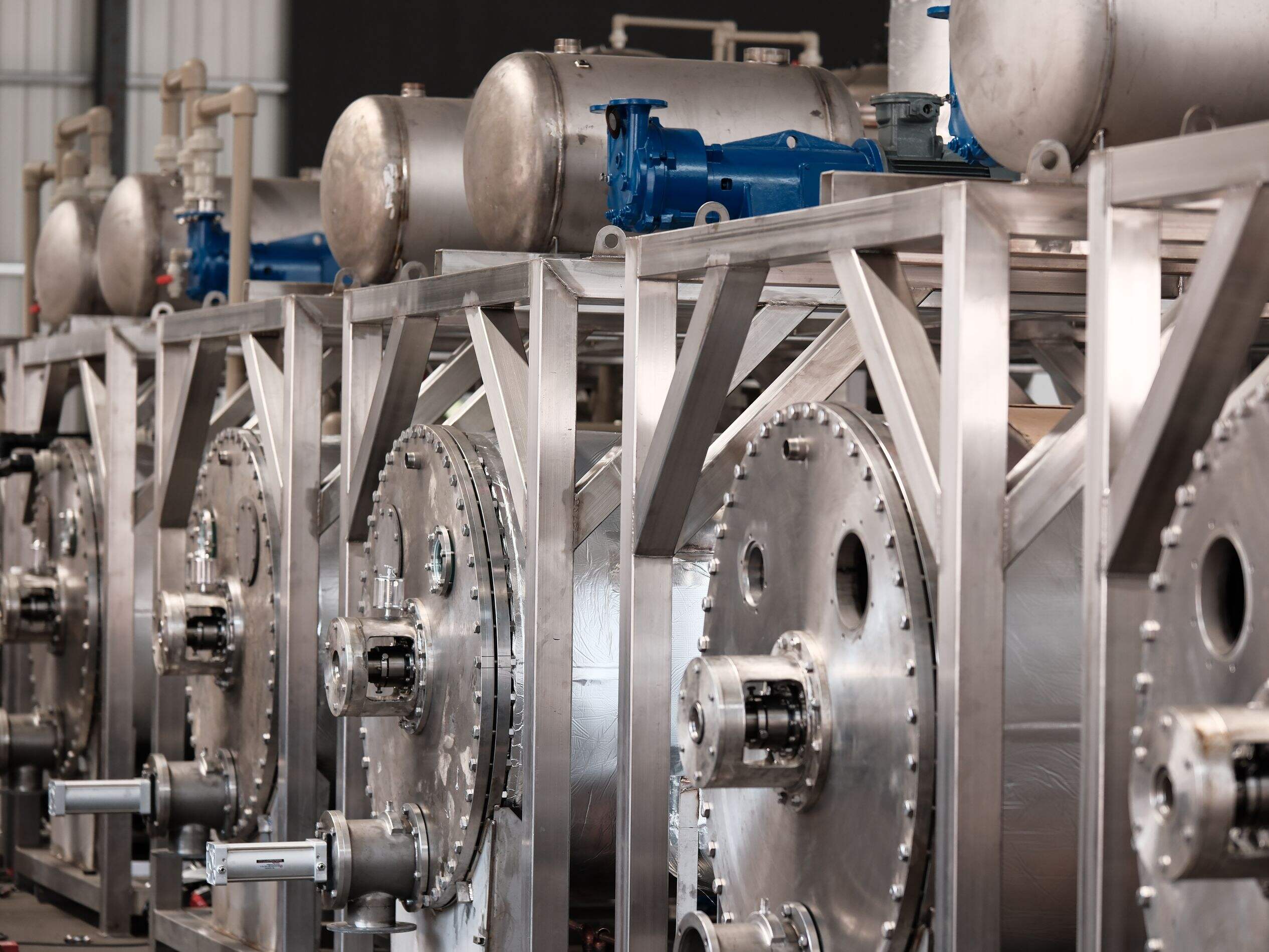

Krystallisation durch Schaben ist ein fortschrittlicher industrieller Prozess, der zur effizienten Trennung und Reinhaltung von kristallinen Materialien aus Lösungen oder Schmelzen entwickelt wurde. Diese hochentwickelte Technologie verwendet mechanisch betriebene Schaber, die Kristallablagerungen kontinuierlich von gekühlten Wärmeübertragungsflächen entfernen, um eine optimale Kristallbildung und -wachstumsicherung zu gewährleisten. Der Prozess beginnt, wenn die Lösung oder Schmelze in einen Krystallisationsbehälter mit Kühlflächen eingespeist wird. Mit dem Temperaturrückgang bilden sich Kristalle auf diesen Flächen, die sofort von automatisierten Klingen abgeschabt werden, um einen übermäßigen Aufbau zu verhindern und eine konsistente Wärmeübertragungseffizienz zu gewährleisten. Die abgeschabten Kristalle fallen dann in die Schlinge, wo sie unter kontrollierten Bedingungen weiter wachsen. Diese kontinuierliche Operation ermöglicht eine präzise Kontrolle über die Kristallgrößeverteilung und Reinheitsgrade. Die Technologie findet umfangreiche Anwendungen in verschiedenen Industrien, einschließlich chemischer Verarbeitung, Pharmaherstellung und Lebensmittelproduktion. Ihre Fähigkeit, hochviskose Materialien zu verarbeiten und gleichmäßige Kristalle herzustellen, macht sie besonders wertvoll in spezialisierten Anwendungen wie Paraffinwaxbearbeitung und Spezialchemikalienherstellung. Das Systemdesign enthält Funktionen für Temperaturregelung, Einstellung der Schabergeschwindigkeit und Management des Produktaustritts, was es ermöglicht, den Krystallisationsprozess je nach spezifischen Produktanforderungen und Betriebsparametern zu optimieren.