procédé de cristallisation par gratteur

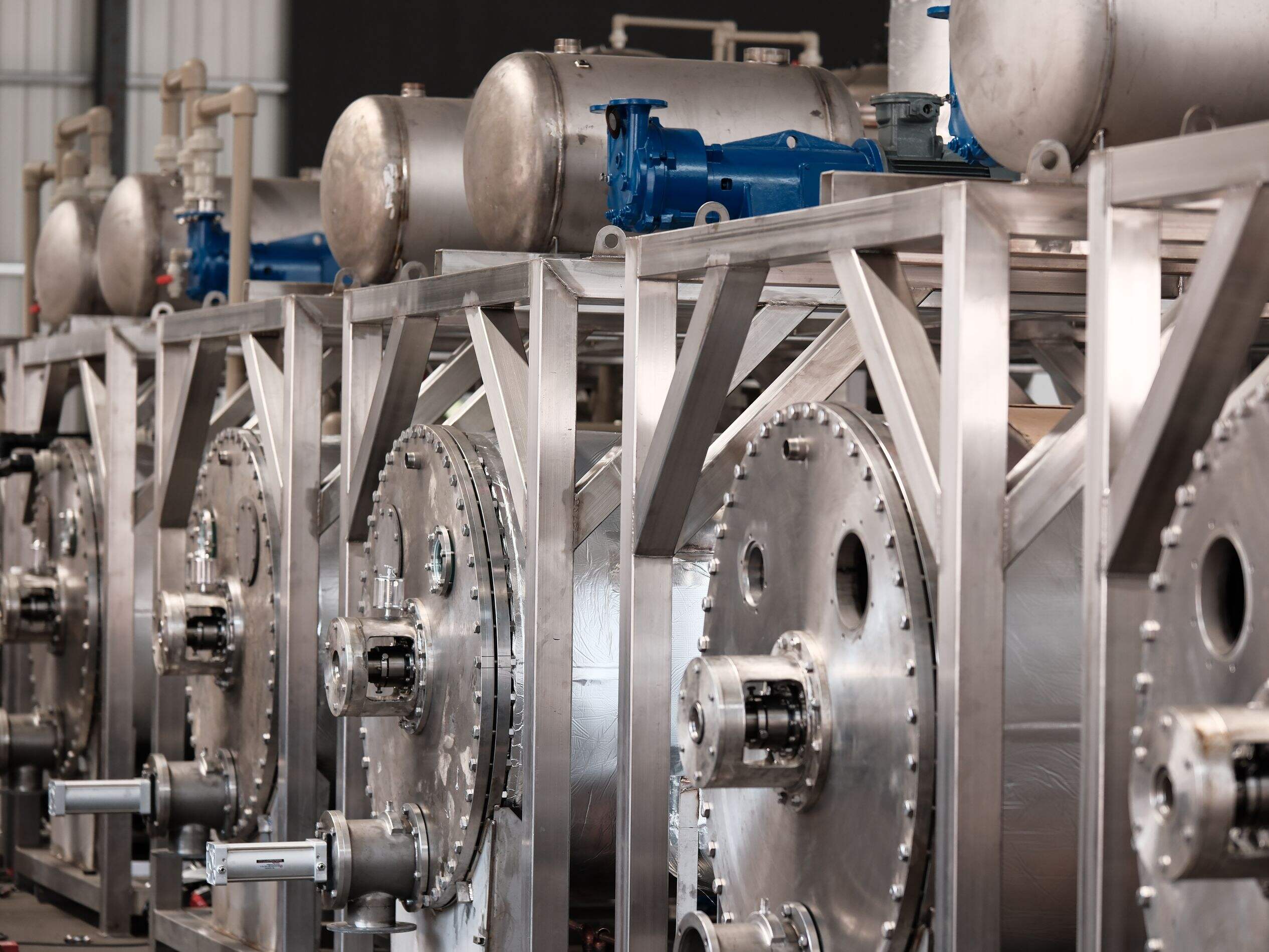

La cristallisation par grattage est un procédé industriel avancé conçu pour une séparation et une purification efficaces des matériaux cristallins à partir d'une solution ou d'un mélange. Cette technologie sophistiquée utilise des gratteurs mécaniques qui retirent continuellement les dépôts cristallins des surfaces d'échange de chaleur refroidies, garantissant une formation et une croissance optimales des cristaux. Le processus commence lorsque la solution ou le mélange est introduit dans un récipient cristalliseur équipé de surfaces de refroidissement. Lorsque la température diminue, des cristaux se forment sur ces surfaces et sont immédiatement grattés par des lames automatisées, empêchant un excès d'accumulation et maintenant une efficacité constante du transfert de chaleur. Les cristaux grattés tombent ensuite dans la bouillie, où ils continuent à croître sous des conditions contrôlées. Cette opération continue permet un contrôle précis de la distribution de la taille des cristaux et des niveaux de pureté. La technologie trouve des applications étendues dans diverses industries, y compris le traitement chimique, la fabrication pharmaceutique et la production alimentaire. Sa capacité à gérer des matériaux à haute viscosité et à produire des cristaux uniformes la rend particulièrement précieuse dans des applications spécialisées telles que le traitement du paraffin cire et la production de produits chimiques spéciaux. Le design du système intègre des fonctionnalités pour le contrôle de la température, l'ajustement de la vitesse du gratteur et la gestion de l'évacuation du produit, permettant d'optimiser le processus de cristallisation en fonction des exigences spécifiques du produit et des paramètres opérationnels.