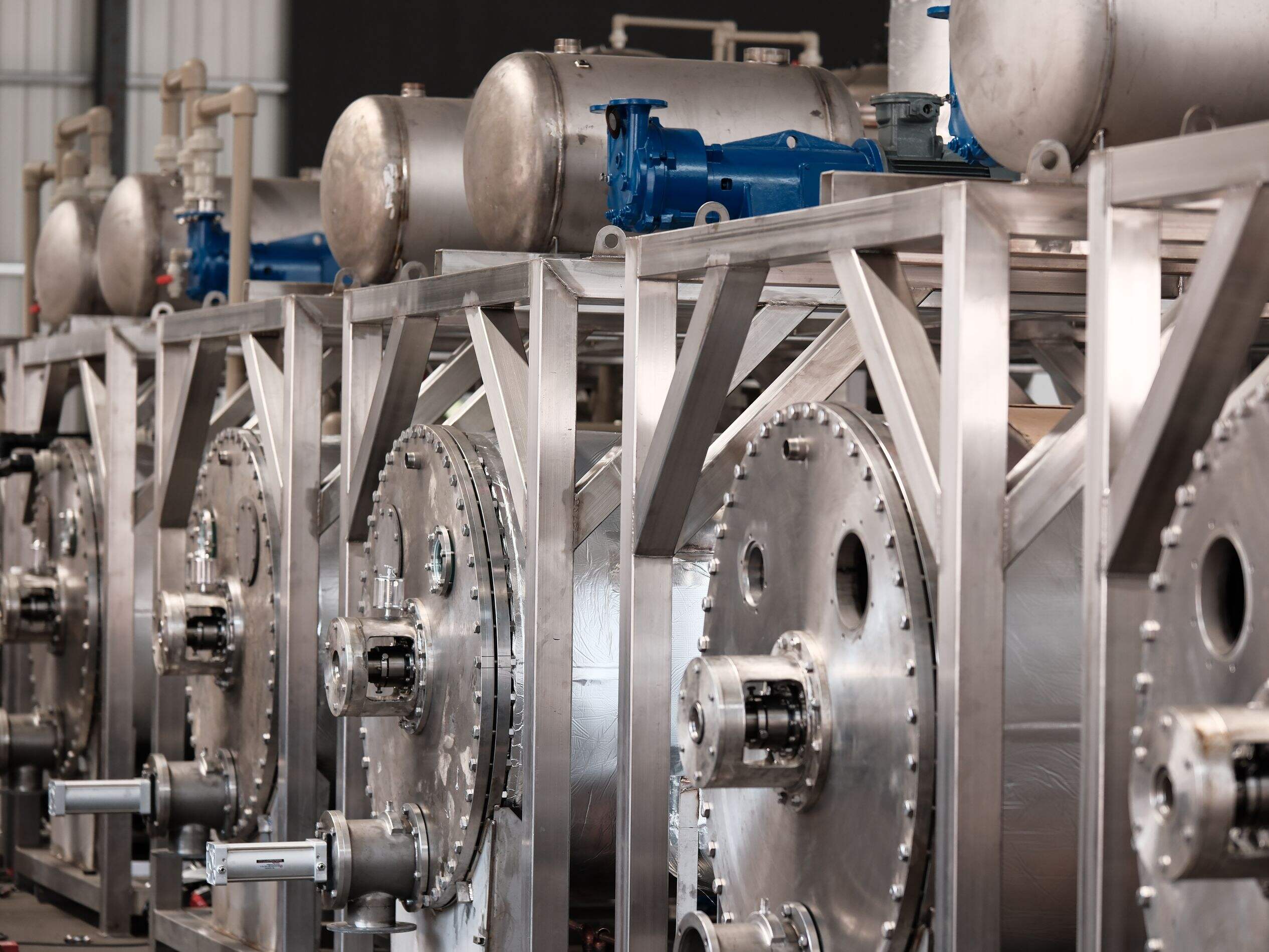

bıçaklı kristalleşme süreci

Kıyma kristalleme, çözeltiden veya erime durumundaki kristalin maddelerin etkili bir şekilde ayrılmasını ve temizlenmesini amaçlayan gelişmiş bir sanayi sürecidir. Bu sofistike teknoloji, soğutma yüzeylerindeki kristal birikintileri sürekli olarak kıymak için mekanik olarak işletilen kıyma araçlarını kullanır ve bu da optimal kristal oluşumu ve büyümesini sağlar. Süreç, çözelti veya erim, soğutma yüzeyleriyle donatılmış bir kristalleşme kabına girildiği anda başlar. Sıcaklık düşürülürken, kristaller bu yüzeylere yapışır ve ardından otomatik bıçaklar tarafından aşırı birikimden korunmak üzere hemen kıymılır ve tutarlı ısı transferi verimliliği sağlanır. Kıymılan kristaller daha sonra serpiştirilir ve burada kontrol edilen koşullar altında büyümeye devam ederler. Bu sürekli işlem, kristal boyutu dağılımı ve saflik düzeyleri üzerinde kesin kontrol sağlar. Teknoloji, kimyasal işleme, ilaç üretimi ve gıda endüstrisi gibi çeşitli sektörlerde yaygın uygulamalara sahiptir. Yüksek viskozite li maddelerle çalışabilme yeteneği ve均匀 kristaller üretme özelliği, parafin cera İşlemesi ve özel kimya üretiminde gibi uzmanlaşmış uygulamalarda özellikle değerlidir. Sistem tasarımı, sıcaklık kontrolü, kıyma hızı ayarı ve ürün atışı yönetimi özelliklerini içerir ki bu da kristalleşme sürecinin belirli ürün gereksinimlerine ve operasyonel parametrelere göre optimize edilmesini sağlar.